VEILIG EN SNEL MET SIMATIC PCS 7

Tijdens de engineering wordt er onder andere rekening gehouden met milieu en Arbo-eisen, [GMP]-richtlijnen en logistieke processen.Zo is de nieuwe lijn, geautomatiseerd met SIMATIC PCS 7, arbotechnisch volledig verantwoord. Niessen: “Het reinigen van de bereidingstanks en het doseren van bulkgrondstoffen verloopt volledig automatisch, waardoor deze processen ’s nachts kunnen plaatsvinden. Bij de oude lijn duurde het reinigen vaak een hele dag. Operators moesten hiervoor soms in de tank klimmen. Dat is nu niet meer nodig en is de veiligheid verhoogd. Ander voordeel is dat de operator ‘s ochtends meteen aan de slag kan. Hierdoor is onze productiecapaciteit meer dan verdubbeld. Bovendien is het hele proces beter gevalideerd, wat in de farmaceutische industrie zeer belangrijk is.”

PERFECTE VALIDATIE

Ron de Bruijn, CEO: “Actemium heeft ons ook ontzorgd in de softwarevalidatie. Er wordt heel goed met je meegedacht over de oplossing. Ze hebben zoveel know how van de farmacie-markt. Als je een farmaceutisch product maakt moet je aantonen dat alles conform de processen is die je geschreven hebt. Iedere stap moet exact plaatsvinden zoals het beschreven is en moet nauwkeurig worden vastgelegd. Niet iedere automatiseerder weet hoe belangrijk dit is in de farmacie. Het voordeel van automatisering is dat je je processen kunt aantonen. Actemium heeft de volledige documentatie opgesteld en alle testen uitgevoerd die nodig waren om het proces goed te laten verlopen. De FAT, SAT en validatie hebben ze zelf verzorgd en gecoördineerd.”

FLEXIBEL PRODUCEREN MET SIMATIC PCS 7

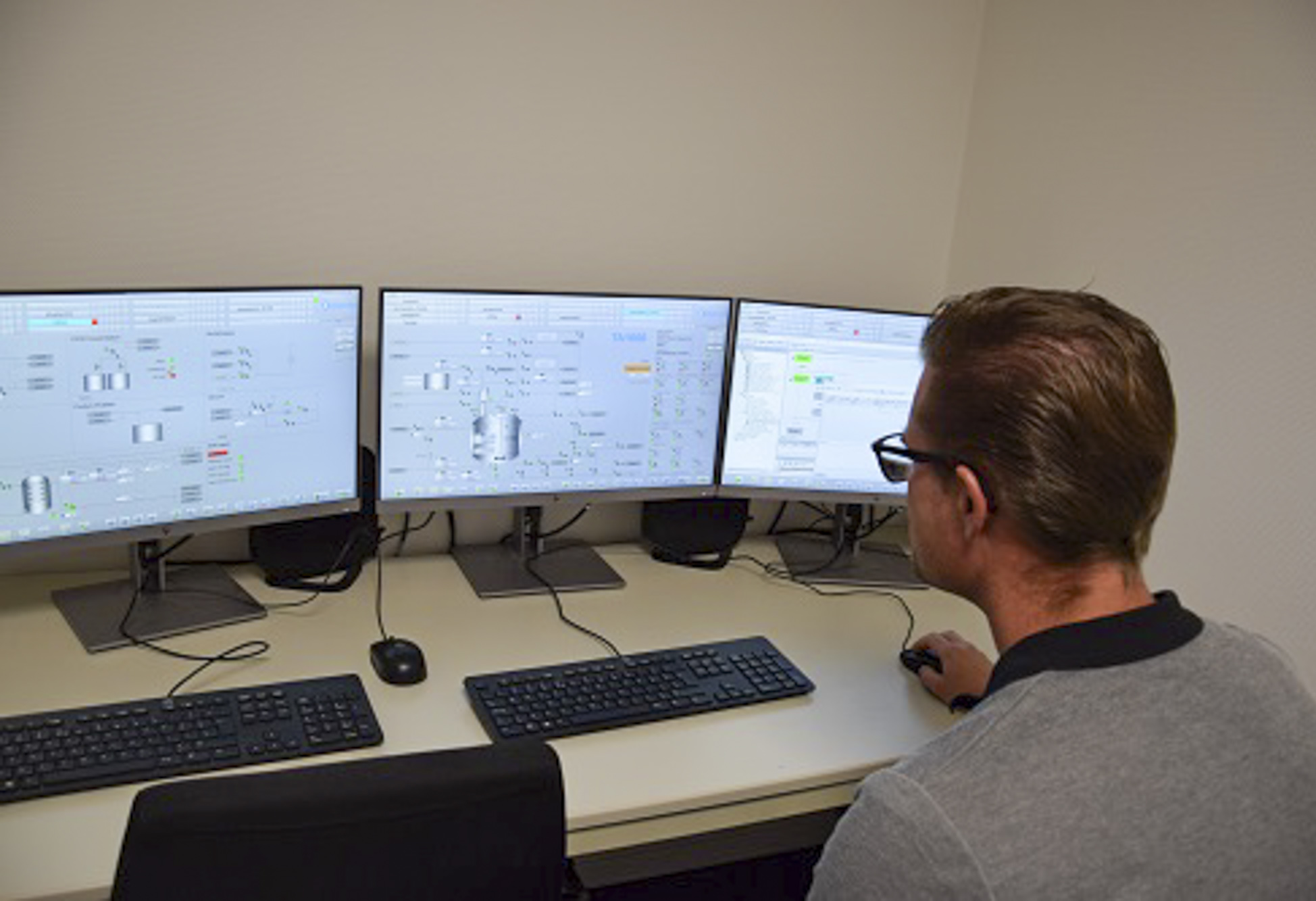

SIMATIC PCS 7 biedt Dopharma flexibiliteit op het gebied van produceren. De Bruijn: “Vanwege de toekomstige producten die we gaan maken, willen we zelf met de instellingen kunnen spelen en parameters kunnen veranderen, zonder dat er een programmeur moet komen om een nieuw recept te maken. We wilden geen standaard afloop. Dit systeem is als een kist vol legosteentjes: we kunnen zelf bouwen wat we willen. Erg handig als je nog niet weet hoe je toekomstige producten eruit zien! Het systeem houdt ons flexibel, en door SIMATIC Batch blijft de validatie geborgd. We kennen deze combinatie al van de vorige productielijn die Actemium voor ons geautomatiseerd heeft. De keuze voor standaardisatie maakt het voor onze operators beter te behappen en vereenvoudigt het onderhoud.”

PROJECTAANPAK MET EEN TRANSPARANTE SAMENWERKING

Dopharma had een erg krappe planning. Door vooraf goede afspraken te maken met Actemium en alle mogelijke opties te bekijken, is er een realistische en acceptabele planning gemaakt. Een goede transparante samenwerking hierin is de sleutel.

In september 2017 ging het ontwerp van de nieuwe productlijn van start. De detailengineering begon in december.

“Toen de keuze voor SIMATIC PCS 7 Batch eenmaal was gemaakt, hebben we Siemens gevraagd als klankbord’’, vertelt Eugene Akkermans, lead engineer software bij Actemium. “Dat doen we altijd om de oplossing perfect te laten aansluiten bij de wensen van onze klant. Daarnaast hebben we met onze vaste partner in farmacie, Smink Group, het mechanische deel opgepakt. Voor het hele projectteam vormden tijd en flexibiliteit belangrijke uitdagingen. ‘’De hard- en software zijn deels parallel aan elkaar ontworpen. We moesten starten met het programmeren terwijl de engineering van de hard- en software nog bezig was. Tijdens de FAT hebben we nog veel punten op de i kunnen zetten, waardoor de lijn snel in gebruik kon worden genomen. De PC’s hebben we neergezet als een virtueel systeem, waardoor de IT-afdeling van Dopharma het beheer in eigen handen heeft. Operators kunnen, wanneer nodig, het productieproces vanuit huis volgen en sturen. Hierdoor is de hardware-afhankelijkheid klein en het maken van back-ups eenvoudig.”

BIJZONDER GROTE PRODUCTIENAUWKEURIGHEID

De Bruijn is zeer tevreden over de behaalde productiekwaliteit: “Recepten lopen automatisch af, doseringsinformatie wordt teruggekoppeld en de productienauwkeurigheid is bijzonder groot. We maken onze producten in één keer goed. Niet alleen binnen de specificaties, maar ze zijn een schot in de roos! En per batch wordt er automatisch een standaard rapportage gegenereerd. Onze operators zijn meegenomen in de ontwikkeling, waardoor ze eigenaarschap tonen en de lijn uitstekend kunnen bedienen. Ook hier letten inspecteurs op tijdens een audit. Het hele proces kost veel geld, maar ik zeg altijd: goedkoop is duurkoop. Je kunt beter slim investeren wat je wel weer terugverdient, dan dat je na een goedkope oplossing het opnieuw moet aanpassen.’’

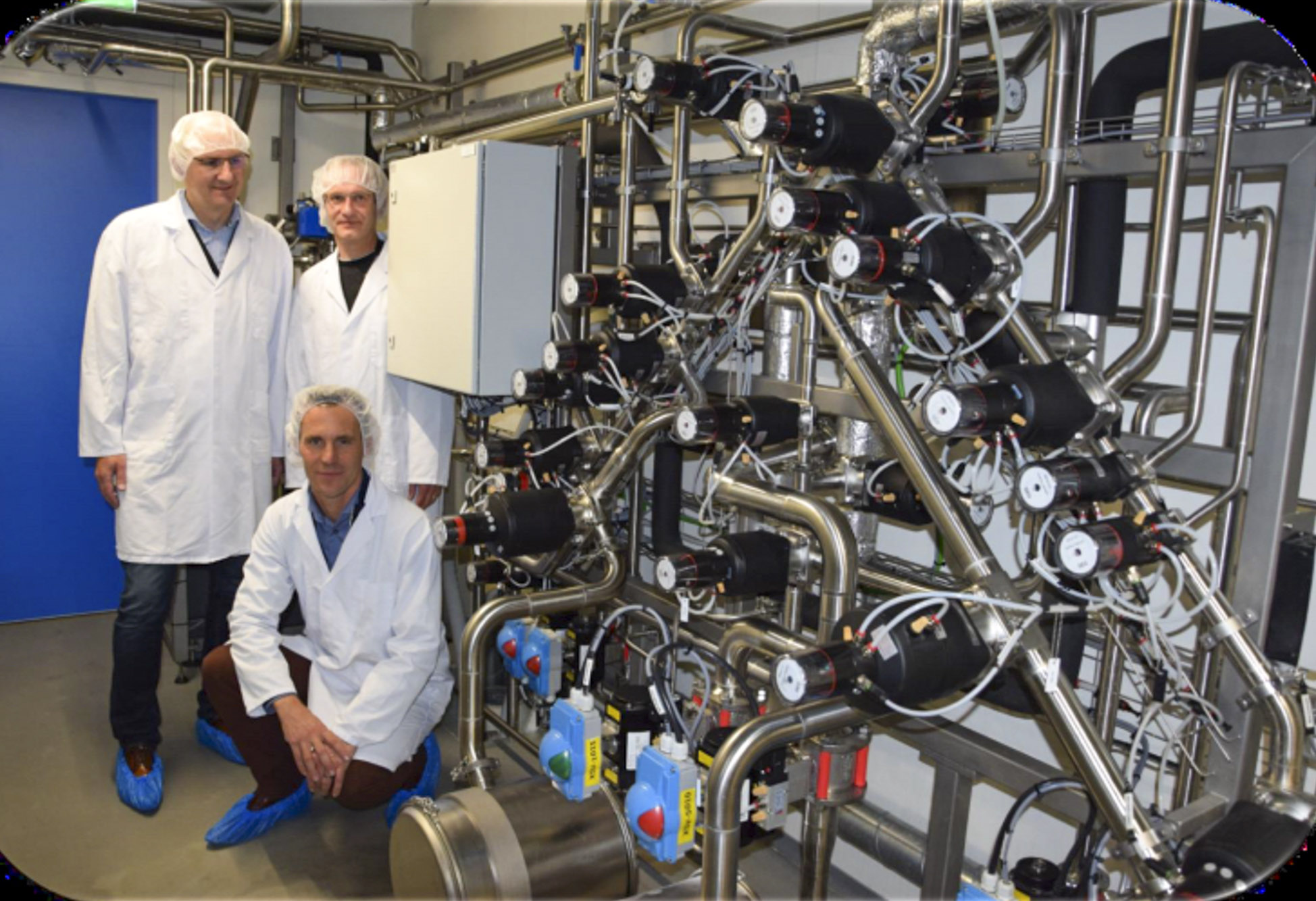

MINDER LOGISTIEK

Naast de lijn zijn er ook vier nieuwe opslagtanks geplaatst die gekoppeld zijn aan beide bereidingstanks. Daar wordt rechtstreeks automatisch van getapt. Onder meer grondstoffen hoeven hierdoor niet meer in IBC-containers te worden aangeleverd. Dit bespaart ruimte, reduceert het aantal transporten en brengt minder vuil met zich mee. De Bruijn: “We kunnen nu met minder mensen meer produceren en sneller leveren aan klanten. We tonen ook met trots onze technische ruimte aan klanten. Deze is compact, brandschoon en makkelijk schoon te houden. Het wekt vertrouwen als klanten zien dat je investeert in kwaliteit!”

De komende jaren gaat Dopharma de capaciteit verder uitbreiden. Er ligt al een plan klaar voor de volgende vernieuwingsslag.